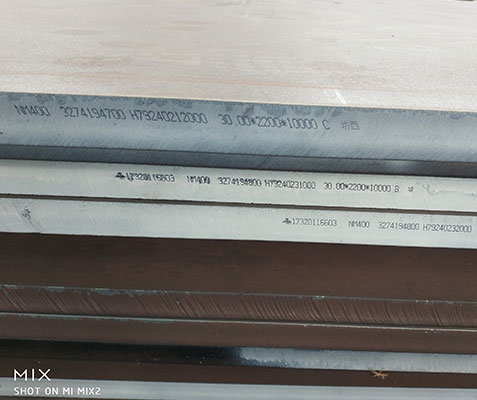

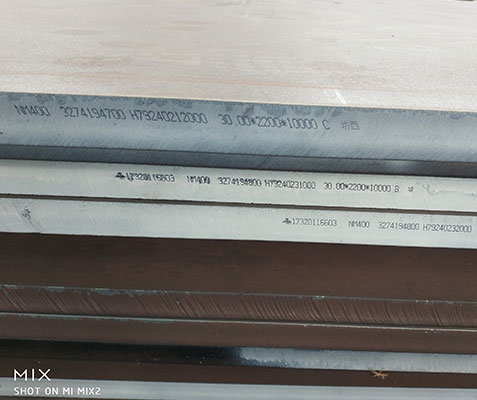

Το NM400 είναι υψηλής αντοχής ανθεκτικό στη φθορά χαλύβδινη πλάκα. Το NM400 έχει αρκετά υψηλή μηχανική αντοχή. Οι μηχανικές του ιδιότητες είναι 3 φορές έως 5 φορές από αυτές των συνηθισμένων πλακών χάλυβα χαμηλού κράματος. Μπορεί να βελτιώσει σημαντικά την αντοχή στη φθορά των μηχανικών εξαρτημάτων. Επομένως, βελτιώστε τη διάρκεια ζωής των μηχανημάτων. Η επιφανειακή σκληρότητα του προϊόντος συνήθως φτάνει τα 360 ~ 450 HB. Χρησιμοποιείται για εξόρυξη και όλα τα είδη μηχανημάτων κατασκευής ανθεκτικών στη φθορά εξαρτημάτων επεξεργασίας και κατασκευής εφαρμοστέων δομικών χαλύβδινων πλακών.

Το NM400 είναι ένα είδος χαλύβδινης πλάκας ανθεκτικής στη φθορά. NM - αντιπροσωπεύει ανθεκτική στη φθορά χρήση του "ανθεκτικού" και "τριβόμενου" κινέζικου πινγίν το πρώτο γράμμα 400 είναι η τιμή HB της τιμής σκληρότητας Brinell. (Η τιμή σκληρότητας 400 γενικεύεται και το εύρος τιμών σκληρότητας του οικιακού NM400 είναι 360-420.)

Η ανθεκτική στη φθορά χαλύβδινη πλάκα NM400 χρησιμοποιείται ευρέως σε μηχανήματα κατασκευής, μηχανήματα εξόρυξης, μηχανήματα εξόρυξης άνθρακα, μηχανήματα προστασίας περιβάλλοντος, μεταλλουργικά μηχανήματα και άλλα μέρη. Εκσκαφέας, φορτωτής, σανίδα κουβά μπουλντόζας, σανίδα λεπίδας, πλαϊνή σανίδα λεπίδας, λεπίδα. Πλάκα επένδυσης θραυστήρα, λεπίδα.

Η κατάσταση παράδοσης της ανθεκτικής στη φθορά χαλύβδινης πλάκας είναι: σβήσιμο και σκλήρυνση (δηλαδή σβήσιμο και σκλήρυνση)

Πάχος: 5mm-120mm (προαιρετικό).

Πλάτος: 500mm-4000mm (προαιρετικό).

Μήκος: 1000mm-12000mm (προαιρετικό).

Προφίλ: Σύμφωνα με το σχέδιο.

Επιθεώρηση: Χημική ανάλυση, Μεταλλογραφική, Μηχανική ανάλυση, Δοκιμή υπερήχων, Δοκιμή πρόσκρουσης, Δοκιμή σκληρότητας, Ποιότητα επιφάνειας και αναφορά διαστάσεων.

MOQ: 1 τεμ.

| Στοιχείο | ντο | Σι | Mn | Π | μικρό | Cr | Μο | Ni | σι | CEV | |

| Βαθμός | NM400 | ≤0,25 | ≤0,70 | ≤1,60 | ≤0,025 | ≤0,010 | ≤1,4 | ≤0,50 | ≤1,00 | ≤0,004 |

| Βαθμός χάλυβα | Y.S (MPa) | T.S (MPa) | Επιμήκυνση Α5(%) | Δοκιμή σύγκρουσης | Σκληρότητα | |

| ελάχ | ελάχ | ελάχ | (°C) | AKV J(λεπτά) | HBW | |

| NM360 | 800 | 1000 | 10 | -20 | 30 | 320-400 |

| NM400 | 1000 | 1250 | 10 | -20 | 30 | 360-440 |

| NM450 | 1250 | 1500 | 10 | -20 | 30 | 410-490 |

| NM500 | 1300 | 1700 | 10 | -20 | 30 | 450-540 |

Παρέχονται οι μετρούμενες τιμές των ιδιοτήτων εφελκυσμού της χαλύβδινης πλάκας Rp0,2, Rm και A50.

Παρέχονται οι μετρούμενες τιμές (AKV) της διαμήκους κρούσης της χαλύβδινης πλάκας στους 0°C και -20°C.

Η σκληρότητα διακρίνεται σε: Σκληρότητα Rockwell, σκληρότητα Brinell, σκληρότητα Vickers, σκληρότητα Richwell, σκληρότητα Shore, σκληρότητα Barinell, σκληρότητα Nooul, σκληρότητα Weinwell. Η σκληρότητα του Vickers εκφράζεται με HV, η σκληρότητα Rockwell μπορεί να χωριστεί σε HRA, HRB, HRC, HRD, η σκληρότητα Brinell εκφράζεται με Hb [N(KGF /mm2)] (HBSHBW) (ανατρέξτε στο GB/T231-1984 ). Δεν είναι μια απλή φυσική ιδέα η μέτρηση της σκληρότητας των χαλύβδινων εξαρτημάτων μετά από ανόπτηση, κανονικοποίηση και σκλήρυνση με τη μέθοδο σκληρότητας Brinell στην παραγωγή.

Είναι ένας ολοκληρωμένος δείκτης μηχανικών ιδιοτήτων όπως ελαστικότητα, πλαστικότητα, αντοχή και σκληρότητα υλικών. Η δοκιμή σκληρότητας σύμφωνα με τις διαφορετικές μεθόδους δοκιμής μπορεί να χωριστεί σε μέθοδο στατικής πίεσης (όπως σκληρότητα Brinell, σκληρότητα Rockwell, σκληρότητα Vickers κ.λπ.), μέθοδο γρατσουνίσματος (όπως σκληρότητα Mohr), μέθοδο αναπήδησης (όπως σκληρότητα Shore) και μικρο σκληρότητα, σκληρότητα υψηλής θερμοκρασίας και άλλες μέθοδοι.

| Σειρά | Αριθμός δείγματος | Μέθοδος Δειγματοληψίας | Μέθοδος ελέγχου | |

| 1 | Τέντωμα | 1 | GB/T2975-82 | GB228/T-2002 |

| 2 |

Αποπληξία |

3 | GB/T2975-82 | GB/T229-1994 |

| 3 | Σκληρότητα | 1 | GB/T2975-82 | GB231-84 |

Δοκιμή σκληρότητας: τρίψτε 1,0-2,5 mm στην επιφάνεια της χαλύβδινης πλάκας και στη συνέχεια πραγματοποιήστε δοκιμή σκληρότητας στην επιφάνεια. Γενικά συνιστάται να τρίβετε 2,0 mm για δοκιμή σκληρότητας.

Ρωγμή κοπής: Η ρωγμή κοπής της χαλύβδινης πλάκας είναι παρόμοια με τη ρωγμή που προκαλείται από υδρογόνο κατά τη συγκόλληση. Εάν εμφανιστεί ρωγμή κοπής χαλύβδινων πλακών, θα εμφανιστεί εντός 48 ωρών έως λίγων εβδομάδων μετά την κοπή. Επομένως, η ρωγμή κοπής ανήκει στην καθυστερημένη ρωγμή, το πάχος και η σκληρότητα της χαλύβδινης πλάκας είναι μεγαλύτερη, τόσο μεγαλύτερη είναι η ρωγμή κοπής.

Κοπή προθέρμανσης: ο πιο αποτελεσματικός τρόπος για να αποφευχθεί η ρωγμή της πλάκας χάλυβα είναι η προθέρμανση πριν από την κοπή. Πριν από την κοπή με φλόγα, η χαλύβδινη πλάκα συνήθως προθερμαίνεται και η θερμοκρασία προθέρμανσης εξαρτάται κυρίως από τον ποιοτικό βαθμό και το πάχος της χαλύβδινης πλάκας, όπως φαίνεται στο Πίνακας 2. Η μέθοδος προθέρμανσης μπορεί να είναι πιστόλι φλόγας, ηλεκτρονικό μαξιλάρι θέρμανσης για θέρμανση, μπορεί επίσης να χρησιμοποιήσει θέρμανση φούρνου θέρμανσης.

Σημείωση: η προθέρμανση ιδιαίτερη προσοχή, για να γίνει η διεπαφή της πλάκας ομοιόμορφα θερμαινόμενη, ώστε να μην έρχεται σε επαφή με την πηγή θερμότητας της περιοχής του φαινομένου τοπικής υπερθέρμανσης.

Κοπή χαμηλής ταχύτητας: Ένας άλλος τρόπος για να αποφύγετε τις ρωγμές είναι να μειώσετε την ταχύτητα κοπής. Εάν δεν μπορείτε να προθερμάνετε ολόκληρη την πλάκα, μπορείτε να χρησιμοποιήσετε την τοπική μέθοδο προθέρμανσης. Χρησιμοποιώντας τη μέθοδο κοπής χαμηλής ταχύτητας για την αποφυγή ρωγμών κοπής, η αξιοπιστία της δεν είναι τόσο καλή όσο Προθέρμανση. Προτείνουμε να προθερμάνετε τον ιμάντα κοπής με σπηλαίωση πιστολιού φλόγας πολλές φορές πριν από την κοπή και η θερμοκρασία προθέρμανσης είναι κατάλληλη να φτάσει περίπου τους 100°C. Η μέγιστη ταχύτητα κοπής εξαρτάται από την ποιότητα και το πάχος της πλάκας χάλυβα

Ειδική σημείωση: ο συνδυασμός μεθόδων προθέρμανσης και κοπής χαμηλής ταχύτητας με φλόγα μπορεί να μειώσει περαιτέρω την πιθανότητα εμφάνισης ρωγμών.

Απαιτήσεις αργής ψύξης μετά την κοπή: είτε το κόψιμο δεν έχει προθερμανθεί είτε όχι, η αργή ψύξη της χαλύβδινης πλάκας μετά την κοπή θα μειώσει αποτελεσματικά τον κίνδυνο κοπής ρωγμών. Εάν στοιβάζεται με ζεστό και στεγνό μετά την κοπή, μπορεί να καλυφθεί με θερμομόνωση κουβέρτα, και μπορεί να πραγματοποιηθεί αργή ψύξη. Η αργή ψύξη απαιτεί ψύξη σε θερμοκρασία δωματίου.

Απαιτήσεις θέρμανσης μετά την κοπή: για την κοπή χαλύβδινης πλάκας ανθεκτικής στη φθορά, η θέρμανση (σκλήρυνση σε χαμηλή θερμοκρασία) πραγματοποιείται αμέσως μετά την κοπή, η οποία είναι επίσης μια αποτελεσματική μέθοδος και μέτρο για την αποφυγή ρωγμών κοπής. Πάχος κοπής χαλύβδινης πλάκας μέσω επεξεργασίας σκλήρυνσης χαμηλής θερμοκρασίας , μπορεί να εξαλείψει αποτελεσματικά την πίεση κοπής (διαδικασία σκλήρυνσης σε χαμηλή θερμοκρασία, Χρόνος ενυδάτωσης: 5 λεπτά//mm)

Για τη μέθοδο θέρμανσης μετά την κοπή, χρησιμοποιούνται επίσης πιστόλι καύσης, ηλεκτρονική κουβέρτα θέρμανσης και φούρνος πένθους για θέρμανση μετά την κοπή.

Οι αντιμαλακτικές ιδιότητες του χάλυβα εξαρτώνται κυρίως από τη χημική του σύνθεση, τη μικροδομή και τη μέθοδο επεξεργασίας. Για θερμικά κομμένα μέρη, όσο μικρότερο είναι το μέρος, τόσο μεγαλύτερος είναι ο κίνδυνος μαλακώματος ολόκληρου του εξαρτήματος. Εάν η θερμοκρασία της χαλύβδινης πλάκας υπερβαίνει τους 200-250 °C, η σκληρότητα της χαλύβδινης πλάκας θα μειωθεί.

Μέθοδος κοπής: όταν η χαλύβδινη πλάκα κόβει μικρά μέρη, η θερμότητα που παρέχεται από τον πυρσό συγκόλλησης και η προθέρμανση συγκεντρώνονται στο τεμάχιο εργασίας. Όσο μικρότερο είναι το μέγεθος κοπής, το μέγεθος του τεμαχίου εργασίας κοπής δεν πρέπει να είναι μικρότερο από 200 mm, διαφορετικά το τεμάχιο εργασίας θα έχουν τον κίνδυνο μαλάκωσης. Ο καλύτερος τρόπος για να εξαλειφθεί ο κίνδυνος μαλάκυνσης είναι η κρύα κοπή, όπως η κοπή με εκτόξευση νερού. Εάν πρέπει να χρησιμοποιηθεί θερμική κοπή, η κοπή με πλάσμα ή λέιζερ είναι περιορισμένη επιλογή. Αυτό συμβαίνει επειδή η κοπή με φλόγα παρέχει περισσότερη θερμότητα σε το τεμάχιο εργασίας, αυξάνοντας έτσι τη θερμοκρασία του τεμαχίου εργασίας.

Υποβρύχια μέθοδος κοπής: μια αποτελεσματική μέθοδος για τον περιορισμό και τη μείωση του εύρους της ζώνης αποσκλήρυνσης, χρησιμοποιώντας νερό στη χαλύβδινη πλάκα lenga και στην επιφάνεια κοπής κατά τη διάρκεια της διαδικασίας κοπής. Ως εκ τούτου, η χαλύβδινη πλάκα μπορεί να κοπεί στο νερό ή να κοπεί ψεκάζοντας νερό στην επιφάνεια κοπής. Η κοπή με πλάσμα ή φλόγα είναι προαιρετική για υποβρύχια κοπή. Η υποβρύχια κοπή έχει τα ακόλουθα χαρακτηριστικά:

Πίνακας σύγκρισης μεταξύ της πλάκας χάλυβα ανθεκτικής στη φθορά NM400 και του εισαγόμενου χάλυβα

| WYJ/WJX | JFE | SSAB | DILLIDUR | SUMIHARD |

| WNM400 | JFE-EH400 | HARDOX400 | 400V | Κ400 |

Πίνακας σύγκρισης εγχώριας μάρκας από χαλύβδινη πλάκα NM400 ανθεκτική στη φθορά

| WYJ/WJX | WISCO | ΣΚΛΗΡΑ | Q/XGJ | JX62 |

| WNM400 | NM400 | HARDOX400 | NM400 | NM400 |

Περισσότεροι από 5000 τόνοι χαλύβδινων πλακών NM400 χρησιμοποιούνται για εκσκαφέας, φορτωτής, πλάκα κάδου μπουλντόζας, πλάκα λεπίδας, πλάκα πλευρικής λεπίδας, πλάκα λεπίδας, πλάκα επένδυσης θραυστήρα και κατασκευή λεπίδων σε μηχανήματα μηχανικής, μηχανήματα εξόρυξης, μηχανήματα εξόρυξης άνθρακα, μηχανήματα προστασίας περιβάλλοντος , μεταλλουργικά μηχανήματα και άλλες μεταποιητικές επιχειρήσεις.