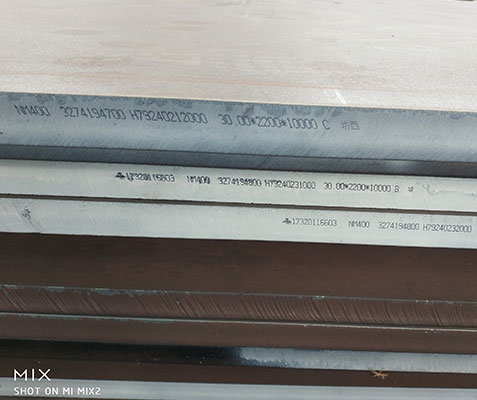

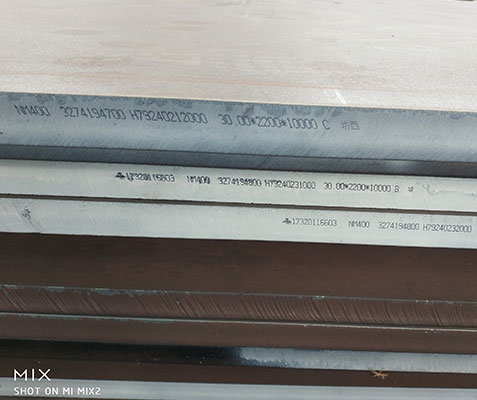

NM400 on ülitugev kulumiskindel terasplaat. NM400-l on üsna kõrge mehaaniline tugevus; Selle mehaanilised omadused on 3–5 korda suuremad kui tavalistel madala legeeritud terasplaatidel. See võib märkimisväärselt parandada mehaaniliste seotud osade kulumiskindlust. Seetõttu parandage masinate kasutusiga; Toote pinna kõvadus ulatub tavaliselt 360 ~ 450 HB. Kasutatakse kaevandamiseks ja igasuguste ehitusmasinate kulumiskindlate osade töötlemiseks ja sobivate konstruktsiooniterasplaatide tootmiseks.

NM400 on omamoodi kulumiskindel terasplaat. NM – tähistab "vastupidav" ja "lihviva" Hiina pinyini kulumiskindlat kasutamist. Esimene täht 400 on Brinelli kõvaduse väärtus HB. (Kõvadusväärtus 400 on üldistatud ja kodumaise NM400 kõvaduse väärtusvahemik on 360–420.)

NM400 kulumiskindlat terasplaati kasutatakse laialdaselt ehitusmasinates, kaevandusmasinates, söekaevandusmasinates, keskkonnakaitsemasinates, metallurgiamasinates ja muudes osades. Ekskavaator, laadur, buldooseri koppplaat, teralaud, külgteralaud, tera. Purusti voodriplaat, tera.

Kulumiskindla terasplaadi tarneseisund on: karastamine ja karastamine (st karastamine ja karastamine)

Paksus: 5–120 mm (valikuline).

Laius: 500–4000 mm (valikuline).

Pikkus: 1000-12000 mm (valikuline).

Profileeritud: vastavalt joonisele.

Ülevaatus: keemiline analüüs, metallograafiline, mehaaniline analüüs, ultraheli testimine, löögikatse, kõvaduse testimine, pinnakvaliteedi ja mõõtmete aruanne.

MOQ: 1 tk.

| Element | C | Si | Mn | P | S | Kr | Mo | Ni | B | CEV | |

| Hinne | NM400 | ≤0,25 | ≤0,70 | ≤1,60 | ≤0,025 | ≤0,010 | ≤1,4 | ≤0,50 | ≤1.00 | ≤0,004 |

| Terase klass | Y.S (MPa) | T.S (MPa) | Pikendus A5 (%) | Löögikatse | Kõvadus | |

| min | min | min | (°C) | AKV J(min) | HBW | |

| NM360 | 800 | 1000 | 10 | -20 | 30 | 320-400 |

| NM400 | 1000 | 1250 | 10 | -20 | 30 | 360-440 |

| NM450 | 1250 | 1500 | 10 | -20 | 30 | 410-490 |

| NM500 | 1300 | 1700 | 10 | -20 | 30 | 450-540 |

Esitatakse terasplaadi tõmbeomaduste Rp0,2, Rm ja A50 mõõdetud väärtused.

Esitatakse terasplaadi pikisuunalise löögi mõõdetud väärtused (AKV) temperatuuril 0°C ja -20°C.

Kõvadus jaguneb: Rockwelli kõvadus, Brinelli kõvadus, Vickersi kõvadus, Richwelli kõvadus, Shore'i kõvadus, Barinelli kõvadus, Noouli kõvadus, Weinwelli kõvadus. Vickersi kõvadust väljendatakse HV-ga, Rockwelli kõvadust saab jagada HRA-ks, HRB-ks, HRC-ks, HRD-ks, Brinelli kõvadust väljendatakse Hb-ga [N(KGF /mm2)] (HBSHBW) (vt GB/T231-1984 ). Terasest osade kõvaduse mõõtmine pärast lõõmutamist, normaliseerimist ja karastamist Brinelli kõvaduse meetodil tootmises ei ole lihtne füüsiline kontseptsioon.

See on materjalide mehaaniliste omaduste, nagu elastsus, plastilisus, tugevus ja sitkus, põhjalik indeks. Kõvadustesti vastavalt erinevatele katsemeetoditele saab jagada staatiliseks rõhumeetodiks (nagu Brinelli kõvadus, Rockwelli kõvadus, Vickersi kõvadus jne), kriimustusmeetodiks (nt Mohri kõvadus), põrkemeetodiks (nt Shore'i kõvadus) ja mikromeetodiks. kõvadus, kõrge temperatuuri kõvadus ja muud meetodid.

| Telli | Näidisnumber | Proovivõtumeetod | Testimis viis | |

| 1 | Venitada | 1 | GB/T2975-82 | GB228/T-2002 |

| 2 |

Šokk |

3 | GB/T2975-82 | GB/T229-1994 |

| 3 | Kõvadus | 1 | GB/T2975-82 | GB231-84 |

Kõvaduse test: freesige terasplaadi pinnalt 1,0–2,5 mm maha ja seejärel tehke pinnale kõvaduse test. Üldiselt on kõvaduse testimiseks soovitatav freesida 2,0 mm.

Lõikepragu: terasplaadi lõikamispragu sarnaneb keevitamise ajal vesinikust põhjustatud pragudele. Kui terasplaadi lõikepragu tekib, ilmneb see 48 tunni kuni mõne nädala jooksul pärast lõikamist. Seetõttu kuulub lõikepragu hilinenud pragude hulka, terasplaadi paksus ja kõvadus on seda suurem, mida suurem on lõikepragu.

Eelsoojenduslõikamine: kõige tõhusam viis terasplaadi lõikamise pragude vältimiseks on eelkuumutamine enne lõikamist. Enne leeklõikamist on terasplaat tavaliselt eelkuumutatud ja selle eelsoojendustemperatuur sõltub peamiselt terasplaadi kvaliteediklassist ja paksusest, nagu on näidatud joonisel Tabel 2. Eelsoojendusmeetodiks võib olla leegipüstol, kütmiseks elektrooniline soojenduspadi, võib kasutada ka kütteahjukütet. Terasplaadi eelsoojendusefekti kindlakstegemiseks tuleks lisatavas kuumas kohas katsetada vajalikku temperatuuri.

Märkus: eelsoojendusele pöörake erilist tähelepanu, et plaadi liides oleks ühtlaselt kuumutatud, et mitte puutuda kokku kohaliku ülekuumenemise piirkonna soojusallikaga.

Väikese kiirusega lõikamine: Teine viis pragude lõikamise vältimiseks on lõikekiiruse vähendamine. Kui te ei saa kogu plaati eelsoojendada, võite selle asemel kasutada kohalikku eelsoojendusmeetodit. Madala kiirusega lõikamismeetodi kasutamine pragude lõikamise vältimiseks ei ole selle töökindlus nii hea kui eelsoojendus.Soovitame lõikerihma enne lõikamist mitu korda leekpüstoli kavitatsiooniga eelsoojendada ja eelsoojendustemperatuur on sobiv, et jõuda umbes 100 °C-ni. Maksimaalne lõikekiirus sõltub terasplaadi kvaliteedist ja paksusest.

Erimärkus: eelsoojenduse ja väikese kiirusega leeklõikamismeetodite kombinatsioon võib veelgi vähendada pragude tekkimise tõenäosust.

Aeglase jahutamise nõuded pärast lõikamist: olenemata sellest, kas lõikekoht on eelsoojendatud või mitte, vähendab terasplaadi aeglane jahutamine pärast lõikamist tõhusalt lõikamispragude tekkimise ohtu. Kui see on pärast lõikamist sooja ja kuivaga virnastatud, võib selle katta soojusisolatsiooniga tekk ja aeglane jahutamine on võimalik. Aeglane jahutamine nõuab jahutamist toatemperatuurini.

Küttenõuded pärast lõikamist: kulumiskindla terasplaadi lõikamiseks toimub kuumutamine (madala temperatuuriga karastamine) kohe pärast lõikamist, mis on ka tõhus meetod ja meede lõikamispragude vältimiseks. Terasplaadi lõikepaksus läbi madala temperatuuriga karastustöötluse , võib tõhusalt kõrvaldada lõikepinge (madala temperatuuriga karastusprotsess; Niisutusaeg: 5 min/mm)

Lõikamisjärgse kuumutamise meetodi puhul kasutatakse lõikamisjärgseks kütmiseks ka põletuspüstolit, elektroonilist küttetekki ja leinahju.

Terase pehmenemisvastased omadused sõltuvad peamiselt selle keemilisest koostisest, mikrostruktuurist ja töötlemismeetodist. Termiliselt lõigatud osade puhul, mida väiksem on detail, seda suurem on kogu osa pehmenemise oht.Kui terasplaadi temperatuur ületab 200-250 °C, terasplaadi kõvadus väheneb.

Lõikamismeetod: kui terasplaat lõikab väikseid osi, koguneb keevituspõleti ja eelsoojenduse poolt toidetud soojus toorikusse. Mida väiksem on lõikemõõt, seda ei tohi lõigatava tooriku suurus olla väiksem kui 200 mm, vastasel juhul hakkab toorik on pehmenemise oht.Parim viis pehmenemisohu kõrvaldamiseks on külmlõikamine, näiteks veejoaga lõikamine.Kui tuleb kasutada termilist lõikamist, on plasma- või laserlõikamise valik piiratud. Seda seetõttu, et leeklõikamine annab rohkem soojust töödeldavale detailile, tõstes seega tooriku temperatuuri.

Veealune lõikamismeetod: tõhus meetod pehmendusvööndi ulatuse piiramiseks ja vähendamiseks, kasutades lõikamisprotsessi ajal vett Lenga terasplaadile ja lõikepinnale. Seetõttu saab terasplaati lõigata vees või lõigata. pihustades vett lõikepinnale.Plasma- või leeklõikamine on veealuse lõikamise puhul valikuline.Veealusel lõikamisel on järgmised omadused:

NM400 kulumiskindla terasplaadi ja imporditud terase võrdlustabel

| WYJ/WJX | JFE | SSAB | DILLIDUR | SUMIHARD |

| WNM400 | JFE-EH400 | HARDOX400 | 400V | K400 |

NM400 kulumiskindlast terasplaadist kodumaiste kaubamärkide võrdlustabel

| WYJ/WJX | WISCO | RASKE | Q/XGJ | JX62 |

| WNM400 | NM400 | HARDOX400 | NM400 | NM400 |

Rohkem kui 5000 tonni NM400 terasplaate kasutatakse ekskavaatorite, laadurite, buldooseri kopaplaadi, teraplaadi, külgteraplaadi, teraplaadi, purusti vooderplaadi ja tera ehitusprojektide jaoks insener-, kaevandusmasinate, söekaevandusmasinate, keskkonnakaitsemasinate jaoks. , metallurgiamasinad ja muud tootmisettevõtted.