Az NM400 nagy szilárdságú kopásálló acéllemez. Az NM400 meglehetősen nagy mechanikai szilárdsággal rendelkezik; Mechanikai tulajdonságai 3-5-szöröse a hagyományos gyengén ötvözött acéllemezekének. Jelentősen javíthatja a mechanikai kapcsolódó alkatrészek kopásállóságát. Ezért javítsa a gépek élettartamát; A termék felületi keménysége általában eléri a 360 ~ 450 HB-t. Bányászathoz és mindenféle építőipari gép kopásálló alkatrészeinek feldolgozásához és megfelelő szerkezeti acéllemez gyártásához használják.

Az NM400 egyfajta kopásálló acéllemez. NM – a „ellenálló” és „csiszoló” kínai pinjin kopásálló használatát jelenti. A 400 első betű a Brinell keménységi érték HB értéke. (A 400-as keménységi érték általánosított, a hazai NM400 keménységi értéktartománya 360-420.)

Az NM400 kopásálló acéllemezt széles körben használják építőipari gépekben, bányászati gépekben, szénbányászati gépekben, környezetvédelmi gépekben, kohászati gépekben és egyéb alkatrészekben. Kotró, rakodó, buldózer kanál deszka, pengedeszka, oldalvágó lap, penge. Daráló béléslemez, penge.

A kopásálló acéllemez szállítási státusza: oltás és megeresztés (azaz edzés és megeresztés)

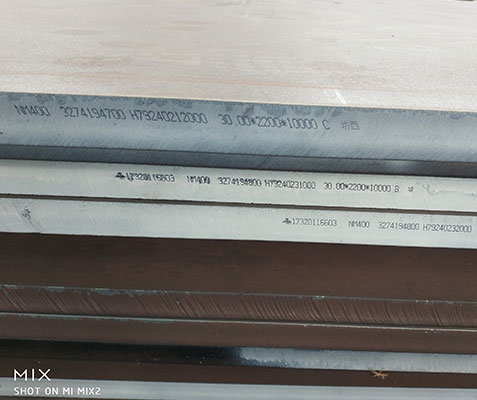

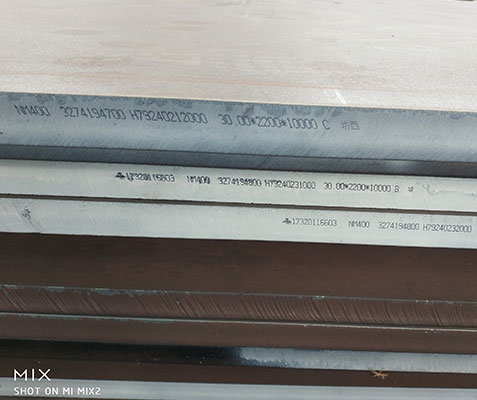

Vastagság: 5-120 mm (opcionális).

Szélesség: 500-4000 mm (opcionális).

Hossz: 1000-12000 mm (opcionális).

Profilozott: rajz szerint.

Ellenőrzés: Kémiai elemzés, Metallográfiai, Mechanikai analízis, Ultrahangos vizsgálat, Ütésvizsgálat, Keménységvizsgálat, Felületi minőség és méretjelentés.

MOQ: 1db.

| Elem | C | Si | Mn | P | S | Kr | Mo | Ni | B | CEV | |

| Fokozat | NM400 | ≤0,25 | ≤0,70 | ≤1,60 | ≤0,025 | ≤0,010 | ≤1,4 | ≤0,50 | ≤1,00 | ≤0,004 |

| Acélfajta | Y.S (MPa) | T.S (MPa) | Megnyúlás A5 (%) | Impact Test | Keménység | |

| min | min | min | (°C) | AKV J(perc) | HBW | |

| NM360 | 800 | 1000 | 10 | -20 | 30 | 320-400 |

| NM400 | 1000 | 1250 | 10 | -20 | 30 | 360-440 |

| NM450 | 1250 | 1500 | 10 | -20 | 30 | 410-490 |

| NM500 | 1300 | 1700 | 10 | -20 | 30 | 450-540 |

Az acéllemez szakítószilárdság mért értékei Rp0,2, Rm és A50 szerepelnek.

Az acéllemez hosszirányú ütközésének mért értékei (AKV) 0°C és -20°C hőmérsékleten szerepelnek.

A keménység a következőkre oszlik: Rockwell-keménység, Brinell-keménység, Vickers-keménység, Richwell-keménység, Shore-keménység, Barinell-keménység, Nooul-keménység, Weinwell-keménység. A Vickers-keménységet HV-vel fejezzük ki, a Rockwell-keménységet HRA-ra, HRB-re, HRC-re, HRD-re osztjuk, a Brinell-keménységet pedig Hb-vel fejezzük ki [N(KGF /mm2)] (HBSHBW) (lásd GB/T231-1984 ). Nem egyszerű fizikai koncepció az acél alkatrészek keménységének mérése a gyártás során a Brinell keménységi módszerrel végzett izzítás, normalizálás és temperálás után.

Ez a mechanikai tulajdonságok átfogó indexe, mint például az anyagok rugalmassága, plaszticitása, szilárdsága és szívóssága. A különböző vizsgálati módszerek szerinti keménységvizsgálat felosztható statikus nyomási módszerre (például Brinell-keménység, Rockwell-keménység, Vickers-keménység stb.), Karc-módszerre (például Mohr-keménység), visszapattanási módszerre (például Shore-keménység) és mikro-módszerre. keménység, magas hőmérsékletű keménység és egyéb módszerek.

| Rendelés | Mintaszám | Mintavételi módszer | Teszt módszer | |

| 1 | Nyújtsd | 1 | GB/T2975-82 | GB228/T-2002 |

| 2 |

Sokk |

3 | GB/T2975-82 | GB/T229-1994 |

| 3 | Keménység | 1 | GB/T2975-82 | GB231-84 |

Keménységvizsgálat: marjon le 1,0-2,5 mm-t az acéllemez felületéről, majd végezzen keménységi vizsgálatot a felületen. Általában ajánlott 2,0 mm-t kimarni a keménységvizsgálathoz.

Vágó repedés: az acéllemez vágási repedése hasonló a hidrogén által okozott repedésekhez a hegesztés során. Ha acéllemez vágási repedés lép fel, az a vágás után 48 órán belül néhány héten belül megjelenik. Ezért a vágási repedés a késleltetett repedéshez tartozik, az acéllemez vastagsága és keménysége annál nagyobb, minél nagyobb a vágási repedés.

Előmelegítés: az acéllemez vágási repedésének megelőzésének leghatékonyabb módja a vágás előtti előmelegítés. A lángvágás előtt az acéllemezt általában előmelegítik, és előmelegítési hőmérséklete elsősorban az acéllemez minőségétől és vastagságától függ, amint az a képen látható. 2. táblázat. Előmelegítési módszer lehet lángpisztoly, elektronikus fűtőbetét a fűtéshez, fűtőkemencés fűtés is használható. Az acéllemez előmelegítő hatásának meghatározásához a szükséges hőmérsékletet a hozzáadott forró ponton kell tesztelni.

Megjegyzés: Különös figyelmet kell fordítani az előmelegítésre, hogy a lemez felület egyenletesen melegedjen, hogy ne érintkezzen a helyi túlmelegedési jelenség hőforrásával.

Alacsony sebességű vágás: A repedések elkerülésének másik módja a vágási sebesség csökkentése. Ha nem tudja előmelegíteni az egész lemezt, használhatja helyette helyi előmelegítési módszert. Kis sebességű vágási módszerrel a vágási repedés megelőzésére a megbízhatósága nem olyan jó, mint előmelegítés. Javasoljuk, hogy vágás előtt többször előmelegítse a vágószalagot lángpisztoly-kavitációval, és az előmelegítési hőmérséklet körülbelül 100°C legyen. A maximális vágási sebesség az acéllemez minőségétől és vastagságától függ.

Különleges megjegyzés: az előmelegítés és az alacsony sebességű lángvágási módszerek kombinációja tovább csökkentheti a repedések előfordulásának valószínűségét.

Lassú hűtési követelmények vágás után: akár nincs előmelegítve a vágás, akár nem, az acéllemez vágás utáni lassú hűtése hatékonyan csökkenti a vágási repedés kockázatát. Ha a vágás után melegen és szárazon rakjuk, akkor hőszigeteléssel letakarható takaró, és lassú hűtés valósítható meg. A lassú hűtéshez szobahőmérsékletre kell hűteni.

Fűtési követelmények vágás után: kopásálló acéllemez vágásához a hevítést (alacsony hőmérsékletű temperálás) közvetlenül a vágás után kell elvégezni, ami egyben hatékony módszer és intézkedés a vágási repedések megelőzésére.Acéllemez vágási vastagsága alacsony hőmérsékletű temperáló kezeléssel , hatékonyan kiküszöbölheti a vágási feszültséget (alacsony hőmérsékletű temperálási folyamat; hidratálási idő: 5 perc/mm)

A vágás utáni fűtéshez égőpisztolyt, elektronikus fűtőtakarót és gyászkemencét is használnak a vágás utáni fűtésre.

Az acél lágyulásgátló tulajdonságai főként a kémiai összetételétől, a mikroszerkezetétől és a feldolgozási módszerétől függenek.A hővel vágott alkatrészeknél minél kisebb az alkatrész, annál nagyobb a kockázata annak, hogy az egész alkatrész meglágyul.Ha az acéllemez hőmérséklete meghaladja a 200-250 fokot °C, az acéllemez keménysége csökken.

Vágási mód: amikor az acéllemez apró alkatrészeket vág, a hegesztőpisztoly és az előmelegítés által szolgáltatott hő összegyűlik a munkadarabban. Minél kisebb a vágási méret, a vágási munkadarab mérete nem lehet kisebb 200 mm-nél, különben a munkadarab fennáll a meglágyulás veszélye.A lágyulás kockázatának kiküszöbölésének legjobb módja a hidegvágás, például a vízsugaras vágás.Ha termikus vágást kell használni, a plazma- vagy lézervágás korlátozott választás. Ennek az az oka, hogy a lángvágás több hőt biztosít a munkadarabot, ezzel megemelve a munkadarab hőmérsékletét.

Víz alatti vágási módszer: hatékony módszer a lágyulási zóna hatókörének korlátozására és csökkentésére, a lenga acéllemez és a vágási felület víz felhasználásával a vágási folyamat során. Ezért az acéllemez vízben vágható, vagy vágható. vízpermetezéssel a vágási felületre.Plazma- vagy lángvágás opcionális víz alatti vágáshoz.A víz alatti vágás a következő jellemzőkkel rendelkezik:

Összehasonlítási táblázat az NM400 kopásálló acéllemez és az importált acél között

| WYJ/WJX | JFE | SSAB | DILLIDUR | SUMIHARD |

| WNM400 | JFE-EH400 | HARDOX400 | 400V | K400 |

NM400 kopásálló acéllemez hazai márka összehasonlító táblázat

| WYJ/WJX | WISCO | KEMÉNY | Q/XGJ | JX62 |

| WNM400 | NM400 | HARDOX400 | NM400 | NM400 |

Több mint 5000 tonna NM400-as acéllemezt használnak kotrógépekhez, rakodógépekhez, buldózer-kanállemezekhez, pengelapokhoz, oldalsó pengelapokhoz, pengelapokhoz, törőbetétlemezekhez és pengeépítési projektekhez mérnöki gépekben, bányászati gépekben, szénbányászati gépekben, környezetvédelmi gépekben , kohászati gépek és egyéb gyártó vállalatok.