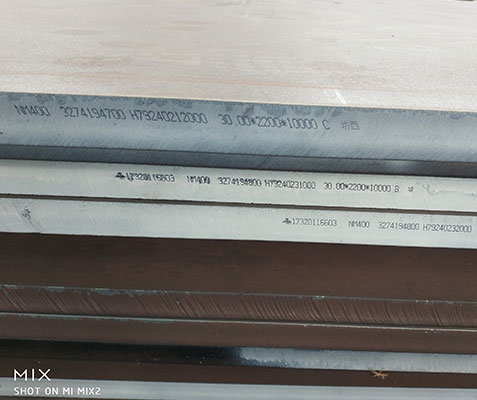

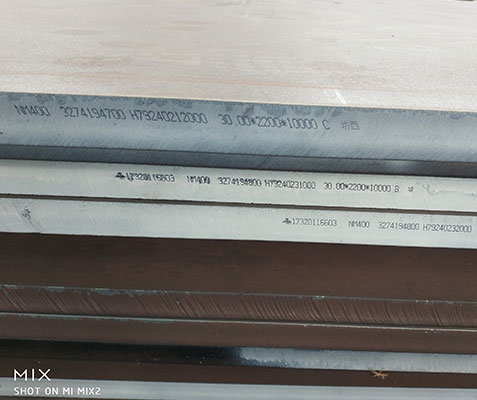

NM400 adalah pelat baja tahan aus berkekuatan tinggi. NM400 memiliki kekuatan mekanik yang cukup tinggi; Sifat mekanisnya 3 kali hingga 5 kali lipat dari pelat baja paduan rendah biasa. Ini dapat secara signifikan meningkatkan ketahanan aus bagian terkait mekanis. Oleh karena itu, tingkatkan masa pakai mesin; Kekerasan permukaan produk biasanya mencapai 360 ~ 450HB. Digunakan untuk pertambangan dan semua jenis mesin konstruksi pengolahan suku cadang tahan aus dan pembuatan pelat baja struktural yang berlaku.

NM400 adalah sejenis pelat baja tahan aus. NM - mewakili penggunaan tahan aus dari pinyin Cina "tahan" dan "penggilingan" huruf pertama 400 adalah nilai kekerasan nilai HB Brinell. (Nilai kekerasan 400 digeneralisasikan, dan kisaran nilai kekerasan NM400 domestik adalah 360-420.)

Pelat baja tahan aus NM400 banyak digunakan dalam mesin konstruksi, mesin pertambangan, mesin pertambangan batubara, mesin perlindungan lingkungan, mesin metalurgi dan bagian lainnya. Excavator, loader, papan ember buldoser, papan bilah, papan bilah samping, bilah. Pelat pelapis penghancur, bilah.

Status pengiriman pelat baja tahan aus adalah: pendinginan dan tempering (yaitu pendinginan dan tempering)

Ketebalan: 5mm-120mm (opsional).

Lebar: 500mm-4000mm (opsional).

Panjang: 1000mm-12000mm (opsional).

Diprofilkan: Menurut gambar.

Inspeksi: Analisis Kimia, Metalografi, Analisis Mekanis, Pengujian Ultrasonik, Pengujian Dampak, Pengujian Kekerasan, Kualitas Permukaan dan Laporan Dimensi.

MOQ: 1 buah.

| Elemen | C | Ya | M N | P | S | Kr | Mo | Ni | B | CEV | |

| Nilai | NM400 | ≤0,25 | ≤0,70 | ≤1,60 | ≤0,025 | ≤0.010 | ≤1.4 | ≤0,50 | ≤1.00 | ≤0,004 |

| Kualitas baja | Y.S (MPa) | TS (MPa) | Perpanjangan A5 (%) | Uji Dampak | Kekerasan | |

| min | min | min | (°C) | AKV J(mnt) | PBR | |

| NM360 | 800 | 1000 | 10 | -20 | 30 | 320-400 |

| NM400 | 1000 | 1250 | 10 | -20 | 30 | 360-440 |

| NM450 | 1250 | 1500 | 10 | -20 | 30 | 410-490 |

| NM500 | 1300 | 1700 | 10 | -20 | 30 | 450-540 |

Nilai terukur dari sifat tarik pelat baja Rp0,2, Rm dan A50 disediakan.

Nilai terukur (AKV) dampak longitudinal pelat baja pada 0°C dan -20°C disediakan.

Kekerasan dibagi menjadi: kekerasan Rockwell, kekerasan Brinell, kekerasan Vickers, kekerasan Richwell, kekerasan Shore, kekerasan Barinell, kekerasan Nooul, kekerasan Weinwell. Kekerasan Vickers dinyatakan dengan HV, kekerasan Rockwell dapat dibagi menjadi HRA, HRB, HRC, HRD, kekerasan Brinell dinyatakan dengan Hb [N(KGF /mm2)] (HBSHBW) (lihat GB/T231-1984 ). Ini bukan konsep fisik yang sederhana untuk mengukur kekerasan bagian baja setelah anil, normalisasi dan temper dengan metode kekerasan Brinell dalam produksi.

Ini adalah indeks komprehensif sifat mekanik seperti elastisitas, plastisitas, kekuatan dan ketangguhan material. Uji kekerasan menurut metode pengujian yang berbeda dapat dibagi menjadi metode tekanan statis (seperti kekerasan Brinell, kekerasan Rockwell, kekerasan Vickers, dll.), Metode gores (seperti kekerasan Mohr), metode bouncing (seperti kekerasan Shore) dan mikro kekerasan, kekerasan suhu tinggi dan metode lainnya.

| Memesan | Nomor Sampel | Metode Pengambilan Sampel | Metode Uji | |

| 1 | Menggeliat | 1 | GB/T2975-82 | GB228/T-2002 |

| 2 |

Terkejut |

3 | GB/T2975-82 | GB/T229-1994 |

| 3 | Kekerasan | 1 | GB/T2975-82 | GB231-84 |

Uji kekerasan: giling 1.0-2.5mm pada permukaan pelat baja, lalu lakukan uji kekerasan pada permukaan. Umumnya disarankan agar Anda menggiling 2,0 mm untuk uji kekerasan.

Retakan pemotongan: retakan pemotongan pelat baja mirip dengan retakan yang diinduksi hidrogen selama pengelasan. Jika retak pemotongan pelat baja terjadi, akan muncul dalam waktu 48 jam hingga beberapa minggu setelah pemotongan. Oleh karena itu, retak pemotongan termasuk retak tertunda, ketebalan dan kekerasan pelat baja lebih besar, semakin besar retak pemotongan.

Pemotongan pemanasan awal: cara paling efektif untuk mencegah retak pemotongan pelat baja adalah dengan pemanasan awal sebelum pemotongan. Sebelum pemotongan api, pelat baja biasanya dipanaskan terlebih dahulu, dan suhu pemanasan awal terutama bergantung pada tingkat kualitas dan ketebalan pelat baja, seperti yang ditunjukkan pada Tabel 2. Metode pemanasan awal dapat berupa pistol api, bantalan pemanas elektronik untuk pemanasan, juga dapat menggunakan pemanasan tungku pemanas. Untuk menentukan efek pemanasan awal pelat baja, suhu yang diperlukan harus diuji pada titik panas tambahan.

Catatan: perhatian khusus pemanasan awal, untuk membuat antarmuka pelat dipanaskan secara merata, agar tidak menghubungi sumber panas dari area fenomena panas berlebih lokal.

Pemotongan kecepatan rendah: Cara lain untuk menghindari pemotongan retak adalah dengan mengurangi kecepatan pemotongan. Jika Anda tidak dapat memanaskan seluruh pelat terlebih dahulu, Anda dapat menggunakan metode pemanasan awal lokal. Menggunakan metode pemotongan kecepatan rendah untuk mencegah retak pemotongan, keandalannya tidak sebaik pemanasan awal. Kami menyarankan untuk memanaskan sabuk pemotongan dengan kavitasi senapan api beberapa kali sebelum memotong, dan suhu pemanasan awal sesuai untuk mencapai sekitar 100 ° C. Kecepatan pemotongan maksimum tergantung pada tingkat dan ketebalan pelat baja

Catatan khusus: kombinasi metode pemanasan awal dan pemotongan api kecepatan rendah dapat mengurangi kemungkinan terjadinya retakan pemotongan.

Persyaratan pendinginan yang lambat setelah pemotongan: apakah pemotongan tidak dipanaskan terlebih dahulu atau tidak, pendinginan pelat baja yang lambat setelah pemotongan akan secara efektif mengurangi risiko pemotongan retak. Jika ditumpuk dengan hangat dan kering setelah pemotongan, dapat ditutup dengan insulasi panas selimut, dan pendinginan lambat dapat diwujudkan. Pendinginan lambat membutuhkan pendinginan hingga suhu kamar.

Persyaratan pemanasan setelah pemotongan: untuk pemotongan pelat baja tahan aus, pemanasan (tempering suhu rendah) dilakukan segera setelah pemotongan, yang juga merupakan metode dan ukuran yang efektif untuk mencegah retak pemotongan. Memotong ketebalan pelat baja melalui perlakuan tempering suhu rendah , dapat secara efektif menghilangkan tegangan pemotongan (proses tempering suhu rendah; Waktu pelembab: 5 menit/mm)

Untuk metode pemanasan setelah pemotongan, senjata api, selimut pemanas elektronik, dan tungku duka juga digunakan untuk pemanasan setelah pemotongan.

Sifat anti pelunakan baja terutama bergantung pada komposisi kimia, struktur mikro, dan metode pemrosesannya. Untuk bagian yang dipotong secara termal, semakin kecil bagiannya, semakin besar risiko pelunakan seluruh bagiannya. Jika suhu pelat baja melebihi 200-250 °C, kekerasan pelat baja akan menurun.

Metode pemotongan: ketika pelat baja memotong bagian-bagian kecil, panas yang dipasok oleh obor las dan pemanasan awal akan berkumpul di benda kerja. Semakin kecil ukuran pemotongan, ukuran benda kerja pemotongan tidak boleh kurang dari 200mm, jika tidak, benda kerja akan memiliki risiko pelunakan.Cara terbaik untuk menghilangkan risiko pelunakan adalah pemotongan dingin, seperti pemotongan jet air.Jika pemotongan termal harus digunakan, pemotongan plasma atau laser adalah pilihan terbatas.Hal ini karena pemotongan api memberikan lebih banyak panas ke benda kerja, sehingga menaikkan suhu benda kerja.

Metode pemotongan bawah air: metode yang efektif untuk membatasi dan mengurangi ruang lingkup zona pelunakan, menggunakan air ke pelat baja lenga dan permukaan pemotongan selama proses pemotongan. Oleh karena itu, pelat baja dapat dipotong dalam air, atau dapat dipotong dengan menyemprotkan air ke permukaan pemotongan. Pemotongan plasma atau api adalah opsional untuk pemotongan bawah air. Pemotongan bawah air memiliki karakteristik sebagai berikut:

Tabel perbandingan antara pelat baja tahan aus NM400 dan baja impor

| WYJ/WJX | JFE | SSAB | DILLIDUR | SUMIHARD |

| WNM400 | JFE-EH400 | HARDOX400 | 400V | K400 |

Tabel perbandingan pelat baja tahan aus merek domestik NM400

| WYJ/WJX | WISCO | KERAS | Q/XGJ | JX62 |

| WNM400 | NM400 | HARDOX400 | NM400 | NM400 |

Lebih dari 5000 ton pelat baja NM400 digunakan untuk excavator, loader, pelat ember buldoser, pelat bilah, pelat bilah samping, pelat bilah, pelat penghancur penghancur, dan proyek konstruksi bilah di mesin teknik, mesin pertambangan, mesin pertambangan batubara, mesin perlindungan lingkungan , mesin metalurgi dan perusahaan manufaktur lainnya.