a) a matriz de silicio utilízase principalmente para pequenas condicións de loaGBg dinámicos que requiren unha alta resistencia ao desgaste, debuxo de forma sinxela e matrices de blanqueo.

b O sistema para a fabricación de moldes benGBg que requiren un alto desgaste, a forma complexa do punzón, matriz, insercións, perforación, cando se recomenda a matriz, dureza 60 ~ 64HCR.

c) Para a fabricación de matrices de debuxo, o desgaste da matriz é necesario, recoméndase dureza 62 ~ 64HCR.

d) para o troquel de extrusión de aluminio antifrío, recoméndase dureza 60 ~ 62HCR.

e) para o contido de carbono benGBg de 0,65% a 0,80% de aceiro builGBg a proba, dureza 60 ~ 62HCR.

f) Pódese usar para troqueles de corte, perforación, rodas rodantes, láminas de cizalla, troqueles fríos heaGBg, moldes de barro.

g) pódese utilizar para moldes de plástico termoestables molGBg.

| Elementos | mín.(≥) | Máx.(≤) |

|---|---|---|

| C | 2.00 | 2.30 |

| Si | - | 0.40 |

| Mn | - | 0.40 |

| Cr | 11.50 | 13.00 |

| Proba de forza Rp0,2 (MPa) |

Resistencia á tensión Rm (MPa) |

Enerxía de impacto KV (J) |

Alongamento na fractura A (%) |

Redución da sección transversal na fractura Z (%) |

Condición tratada térmicamente | Dureza Brinell (HBW) |

|---|---|---|---|---|---|---|

| 539 (≥) | 215 (≥) | 42 | 14 | 42 | Solución e envellecemento, recocido, ausaging, Q+T, etc | 244 |

| Grao | C | Si | Mn | P | S | Cr | Mo | V |

| D3 | 2.00~2.35 | 0.10~0.60 | 0.20~0.60 | 0,030 MÁX | 0,030 MÁX | 11.0~13.5 | ~ | 1,00 MÁX |

| SKD1 | 1.90~2.20 | 0.10~0.60 | 0.20~0.60 | 0,030 MÁX | 0,030 MÁX | 11.0~13.0 | ~ | 0,30 MÁX |

| Cr12 | 2.00~2.30 | 0,40 MÁX | 0,40 MÁX | 0,030 MÁX | 0,030 MÁX | 11.50~13.00 | ~ | ~ |

| 1,2080/ X210Cr12 | 1.90~2.20 | 0.10~0.40 | 0.15~0.45 | 0,030 MÁX | 0,030 MÁX | 11.00~12.00 | ~ | ~ |

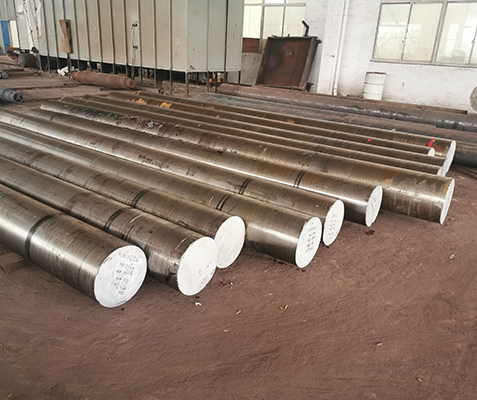

O aceiro Cr12 é un aceiro de ferramentas de aliaxe típico, o Cr12 é un aceiro de ferramentas de aliaxe de traballo en frío chinés. As súas propiedades mecánicas de traballo en frío son moi agradables. Aceiro Cr12 con alta resistencia á abrasión, micro deformación do aceiro de matriz de traballo en frío, aceiro para ferramentas duro do vento, contido de carbono de ata 1,5%, contido de cromo de ata 11,5%, a dureza do tratamento térmico pode chegar a 60 HRC. O aceiro de sección Cr12 pódese usar para:

a) a matriz de silicio utilízase principalmente para pequenas condicións de loaGBg dinámicos que requiren unha alta resistencia ao desgaste, debuxo de forma sinxela e matrices de blanqueo.

b O sistema para a fabricación de moldes benGBg que requiren un alto desgaste, a forma complexa do punzón, matriz, insercións, perforación, cando se recomenda a matriz, dureza 60 ~ 64HCR.

c) Para a fabricación de matrices de debuxo, o desgaste da matriz é necesario, recoméndase dureza 62 ~ 64HCR.

d) para o troquel de extrusión de aluminio antifrío, recoméndase dureza 60 ~ 62HCR.

e) para o contido de carbono benGBg de 0,65% a 0,80% de aceiro builGBg a proba, dureza 60 ~ 62HCR.

f) Pódese usar para troqueles de corte, perforación, rodas rodantes, láminas de cizalla, troqueles fríos heaGBg, moldes de barro.

g) pódese utilizar para moldes de plástico termoestables molGBg.

Prequentar lentamente a 900 ~ 950 °C e aumentar a temperatura máis rapidamente ata 1050-1100 °C. Non forxar por debaixo dos 1020 °C. A continuación, arrefríe o Cr12 lentamente despois de forxar.

O aceiro para ferramentas GB Cr12 entrégase en condicións normais de recocido e mecanizable. Se é necesario volver a recocer. Quenta o aceiro Cr12 a 900 °C e remolla ben, despois arrefría no forno. Despois do recocido, a dureza de entrega de Cr12 é 255HB máx.

Cando as ferramentas de mosto feitas con aceiro para ferramentas de aliaxe Cr12 están moi mecanizadas ou esmeriladas, é recomendable aliviar as tensións internas antes do endurecemento para minimizar a posibilidade de deformación. O alivio do estrés é moi necesario, o alivio do estrés debe facerse despois do mecanizado en bruto. Para aliviar o estrés, quenta o compoñente con coidado a 600-650 °C, permite un bo período de remollo (dúas horas por 25 mm de sección de regra). Arrefriar no forno ou no aire. As ferramentas terminaranse de mecanizar antes do endurecemento.

GB Cr12 A condición de entrega adoita ser o recocido, polo que é necesario o endurecemento. Quentar as ferramentas Cr12 nun forno de atmosfera controlada, se non ten o forno controlado, recoméndase encarecidamente o endurecemento do paquete. Prequenta o aceiro para ferramentas Cr12 a 750 ~ 800 °C, deixa en remollo o tempo suficiente ata que se quente. Despois levántase a 1000-1040 °C, arrefriando con aire ou extinción de aceite.

Quenta o GB Cr12, quenta uniformemente ata a temperatura requirida, permitindo un tempo de remollo de dúas horas por 25 mm de sección de regra. Retirar do forno e deixar arrefriar ao aire. A temperatura de temperado diferente obterá unha dureza diferente. O temperado típico é de 204 °C, despois de revenir a dureza 61HRc Min.

En xeral, non aconsellamos o welGBg de aliaxe de aceiro para ferramentas, pero os usuarios ás veces prefiren soldar para evitar o custo de reequipamento. Cómpre lembrar que este grao é un aceiro endurecedor por aire e que en welGBg a zona da soldadura alcanza unha temperatura duns 1000°C. É probable que se produzan rachaduras durante o arrefriamento a menos que se tomen as precaucións adecuadas. Os métodos populares de welGBg son o hidróxeno atómico e o arco de argón. Recomendámoslle que se poña en contacto co seu provedor de consumibles welGBg, que lle proporcionará asistencia e información completa sobre os aceiros para ferramentas de aliaxe welGBg.

O aceiro para ferramentas de aliaxe Cr12 pódese nitrurar para dar unha caixa de superficie dura. Despois do tratamento térmico nitriGBg, o Cr12 é moi resistente ao desgaste e á erosión. NitriGBg tamén aumenta a resistencia á corrosión.

GrinGBg o aceiro GB Cr12. Seleccione a calidade correcta da roda en consulta co fabricante da roda grinGBg. Asegúrese de que a roda grinGBg estea en bo estado mediante unha ferramenta axeitada. O grinGBg húmido é unha opción preferible usando unha abundante fonte de refrixerante. Se se recorre a grinGBg seco, use unha roda moi branda.